Neural Network Consoleでの本格的なAI開発を検討される方はサービス資料をご覧ください

環境装置や工場設備・産業機械、発電設備などを製造している日本の機械・プラントメーカーである日立造船株式会社。 今回、ディープラーニングを活用した優れたプロジェクトに贈られる、大手経済誌主催の 「第2回ディープラーニングビジネス活用アワード」で大賞 を受賞した「AI超音波探傷検査システム」にNeural Network Console(以下NNC)が活用されたとのことで詳しくお話を伺いました。

篠田様:本システムは、プラントの検査技術にディープラーニングを組み合わせることで、大量の画像から熱交換器の溶接部の欠陥を素早く自動判定することができるシステムになります。 熱交換器とは、石油精製や石油化学等のプラントに用いられ、気体や液体など異なる流体の熱交換を行う機器になります。 この検査システムによって検査時間の短縮やお客様に検査データを提供するスピードが大幅に向上し、お客様のビジネスへ貢献することができました。

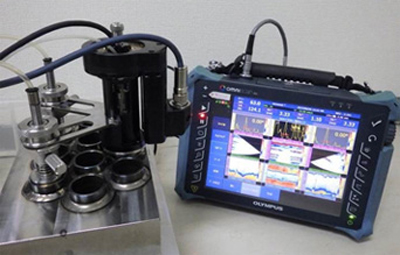

篠田様:従来の検査方法は、管内部に探傷機器を挿入、360度回転させて1度につき1枚の画像を生成して目視による判定を実施しておりました。 弊社が得意とする大型熱交換器の場合、検査をする管端溶接部の本数は3,000~5,000本あり、この検査で200~300万枚の画像を取得して判定するため、かなりの労力が必要でした。 そのため現場が疲弊してしまい、自動解析できる手段はないかという要望が生まれたことが開発の経緯になります。

篠田様:当初は超音波探傷検査システムの開発がメインでしたが、生成された画像が想定外の枚数であったため、自動解析技術の開発の必要性がでてきたことがきっかけになります。 非破壊検査業界では、人が目視で判定するという考えがありますが、これを見直さなければならないと考えました。 私たちの開発では,従来から利用されていた画像のピクセル値を閾値で分類して欠陥の有無を判別する方法を取り組みましたが、この技術だけでは精度良く判定できなかったため、ディープラーニングを利用しようとなりました。

篠田様:フェーズドアレイと呼ばれる超音波を出して得られる音の跳ね返りから波形を画像化する技術を使い、管端溶接部を探傷しています。 身近なものだと、時間ごとの降水量を色で表している雨雲レーダーがありますが、これもフェーズドアレイ技術を用いて雨雲からの跳ね返りを計測した方法になります。 管端溶接部の検査方法でフェーズドアレイ技術とディープラーニングを使ったシステムは弊社が唯一となります。

井岡様:NNCの技術は自社向けの解析ソフトウェア内で活用しておりますが、利用に至った経緯として、さまざまなソフトウェアを調べていくうちに、NNCや当時提供されていた研修の存在を知りました。 最終的な利用の決め手として、GUIでの開発が可能な点にあります。 他のソフトウェアはプログラミング言語のPythonの知識が必要でしたが、NNCはGUIで直感的に操作が行えたところがよかったです。 Pythonを利用すると知識の差が社員の間に生まれてしまいますが、GUI操作であれば差が生まれにくく、python初心者でも問題なくディープラーニングによる検討が可能なことがNNCの利用を決めた大きな理由になります。

井岡様:私と和田が中心になりシステムのディープラーニング活用部分の開発を行っており、私は別案件で少し経験はありましたが、和田はAIの開発経験はほとんどありませんでした。 はじめはオープンソースの深層学習フレームワークChainerを利用していました。 その後、和田が新卒で入社し、一緒に開発を進めていく中でNNCがGUI操作で開発が行え、初心者に易しいという理由から、利用を始めました。 NNCではGUI操作によるネットワークの検討から最終的にはNeural Network LibrariesへモデルとネットワークをエクスポートしてPythonから推論を実行するところまで経験することができ、我々も勉強になりました。 AIの勉強は書籍や社外講習、社内でもAI講座があり、そちらでも知識を深めていきました。 また、今回開発したシステム以外でもAIの開発に関わっているため、業務を通じて経験を積んでいきました。

和田様:超音波探傷検査システムより取得した探傷画像を入力データとし、欠陥の有無を判定結果として出力するようにしました。 当初は、欠陥のある画像とない画像の二値分類を行っていましたが、欠陥のある画像が少なく、二値分類の学習に必要となる十分な画像を集めることが困難でした。 そこで、正常データ、つまり、欠陥のない画像のみを学習させるオートエンコーダと呼ばれるアルゴリズムを用いた異常検知も実施することにしました。 一からオートエンコーダを実装すると開発環境や実装に時間かかりますが、NNCのサンプルプロジェクトを利用できたため容易に取り組むことができました。

井岡様:従来は人力での作業で約300時間の確認作業を要していましたが、システムを導入することで、約70時間に短縮することができました。 また、精度についても管毎の欠陥有無を99%以上の判定精度を達成することができ、大幅な業務効率化と判定精度の向上を実現することができました。 結果として成功したのは、開発を外部に委託せずに業務を把握している社内のエンジニアでAI開発を進められたことが大きいと考えています。 AIモデルの開発試作が簡単に行える点でNNCを利用してよかったです。

篠田様:日本政府がプラント検査にAIを活用することを後押しする記事が掲載されました。 一方で、AIの判断がどれだけの精度なのか曖昧であることがAI活用の課題に挙げられていますが、弊社が開発したシステムは、AI技術におけるディープラーニングと画像処理技術を組み合わせたシステムであるため,判断の根拠が画像中の位置として説明可能なAI技術だと考えています。 そのため弊社の技術を広く展開できればプラント保全分野においてAI活用に貢献できると考えています。 また,当社では様々な自社技術や製品に対してもAIの活用を進めています。 今後、私たちは画像認識の技術を生かして、プラント用非破壊検査に利用されている工業用レントゲン検査や溶接部の異常検知などへの応用を目指します。 最後に、今回紹介しました「AI超音波探傷検査システム」についての紹介動画を動画サイトへ投稿しておりますのでお時間のある方はご覧いただけますと幸いです。

Neural Network Consoleでの本格的なAI開発を検討される方はサービス資料をご覧ください

Cloud版ではInternet Explorerには対応していません。

Google Chromeをお使いいただくか、

こちらよりWindows版をダウンロードください

処理中に問題が発生しました。しばらく経ってからもう一度実行してください。

サインインアカウントの選択

※有償の法人向けプラン以外の方はログイン後は操作できません。