Neural Network Consoleでの本格的なAI開発を検討される方はサービス資料をご覧ください

「「わが家」を世界一 幸せな場所にする」というグローバルビジョンを掲げ、安全・安心で快適な住宅の研究・開発から設計、部材生産、施工、アフターメンテナンス、リフォームまで手掛ける積水ハウス株式会社。 自社独自で構築されたスマートシステムとはどのようなものなのか?そこへどのようにNeural Network Console(以下NNC)が利用されたのか、積水ハウス山口工場の中田様、金子様にお話を伺いました。

中田様:積水ハウスの工場の製造現場のシステムの改善・企画の業務に従事しています。 収益性向上のための生産性向上や環境に配慮したCO2排出量削減、従業員の働き方改革のための労働時間改善をミッションに日々業務に取り組んでいます。

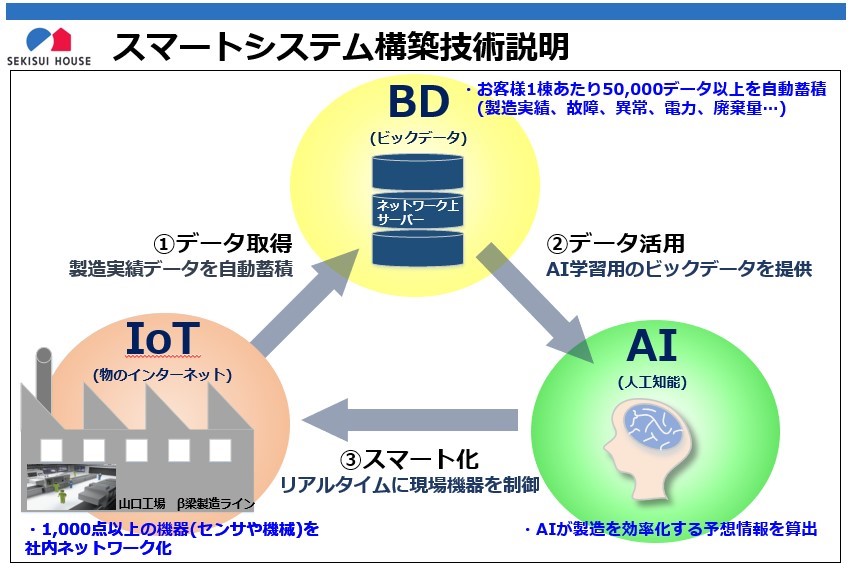

中田様:まず、製造ライン上1,000点以上の機器を社内ネットワークに繋なぎ、お客様1棟あたり50,000データ以上をビッグデータとして自動蓄積するようにしています。 そのビッグデータをAIで学習し、製造を効率化する情報を算出いたします。その情報を基に、リアルタイムに製造現場の機械を制御する仕組みとなっています。 この仕組みを構築することで、従来よりも即時に効率的な判断で、機器を制御することが可能になりました。 これらは完全自社開発であったため、システム構築費用も削減できました。 年間19,000kgのCO2排出量を削減でき、さらに年間数千万円単位の収益性の向上が図れました。

中田様:社内の改善チームで将来を見据えた成長基盤の構築について話し合う機会がありました。

その際に、製造現場でAIなどの先進のIT技術を活用できる基盤構築を進め、新たな改善を提案できるようにして行きたいと声が出た事が始まりです。

さらにこれらは、自社開発することで、社内システムとの連携がしやすくなり、「継続的な改善取組みの促進」と「コスト削減」が実現できると考えました。

まずは、最初の事例を構築しようと、弊社の重量鉄骨3・4階建て構法「フレキシブルβシステム※」の水平部材として使用する「梁」の製造ライン(山口工場)にスマートシステムを構築し、収益性向上と環境配慮、働き方改革を目指しました。

AI部分の開発は金子に無茶ぶりしてしまいましたが(笑)

※フレキシブルβシステム:積水ハウスの重量鉄骨3・4階建住宅のオリジナル構法。

工業化住宅で世界初の重量鉄骨梁勝ちラーメン構造で、各階を貫く通し柱を必要とせず、各階自由に柱を配置できるため、設計自由度が非常に高い。

さらに高強度の柱や梁を採用することで、大開口の窓や大空間の間取りが可能。

金子様:IoT基盤から集めた情報を有効活用するためにディープラーニングを用いた制御を検討しました。 講習会やインターネットで情報収集を行い、当初はプログラミング言語のPythonで開発しようとしていました。 ただ、たくさんのライブラリーが用意されている反面、バージョンが多数存在しており、システム更新時に正常に動作するか懸念がありました。 既存システムとPythonの連携においても、トラブル時の調査が難しくなる問題や、システム構成が煩雑になりそうだったため別のツールを探していたところ、NNCに出合いました。 コマンドラインでシステム連携できることやUIもわかりやすく、AIに詳しくない人でもパラメータを修正して学習できること、動作環境の構築がしやすかったことが大きな魅力となり、利用しようと決めました。

金子様:開発経験は全くなく、一から独学で勉強しました。 NNCはGUIで操作できるためわかりやすく、学習結果について簡単に表示されるので勉強しやすかったです。

中田様:スマートシステムを利用した事例は様々ございまして、今回は、下記3つのNNCを活用した事例を紹介させていただきます。

1 AIライン制御

2 AIエコ運転

3 AI製造管理

中田様:それでは、はじめにAIライン制御からご説明させていただきます。

1 AIライン制御

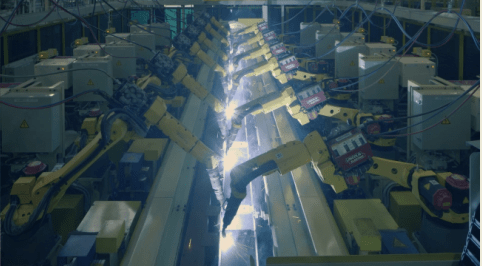

この製造ラインでは、定期的にAIが過去の稼働状況を学習して、製造ラインをどう動作させると効率が良いか自動考察しています。

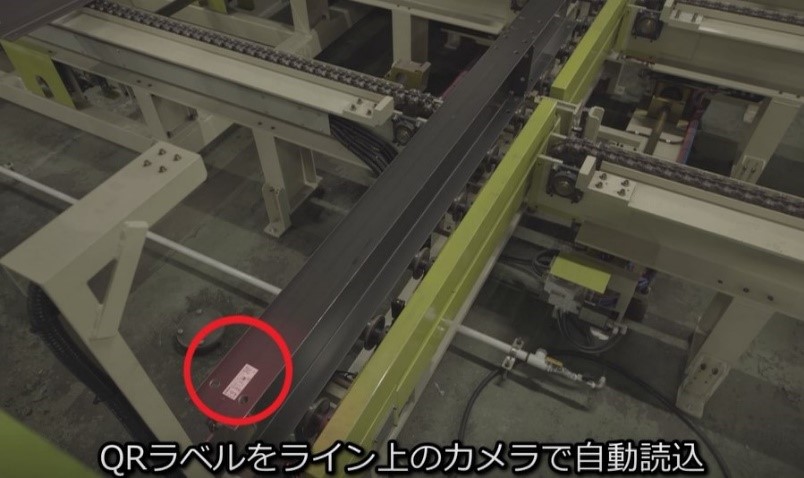

この製造ラインには、様々なセンサーが多数取付けられていますが例として、下記写真のようにお客様の梁1本1本にQRコード付きラベルが自動で貼付されています。

そのQRラベルをライン上の複数カメラで自動読込みし、ネットワーク上のシステムが加工情報の収集とライン全体の状況を把握しています。

このような現場取得の情報を活用し、AIが効率的なライン制御を行う事で生産性の向上を実現させました。

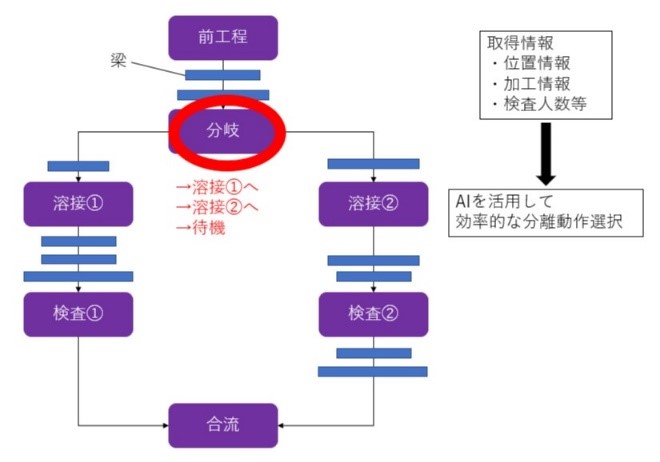

中田様:生産状況をリアルタイムに取得し、その時々の状況を秒単位でデータベースに蓄積できる仕組みを構築し、過去の様々な生産状況をAIが学習できるようにしています。 例として、下図のように前工程から梁を加工する工程へ2つに分岐して合流するラインがあります。 弊社ではお客様ごとに一棟一棟異なる部材を生産する「邸別生産」を導入しているため、製品1本1本で加工内容が大きく異なり、加工時間に差がでます。 そのため事前に決められた指示で工程を振り分けるとラインの停滞が発生し、非効率になってしまいます。 そこで膨大な過去の生産状況を学習させたAIにより、その時点の状態で各ルート別に合流工程まで到達する時間を予想しています。 このAIをリアルタイムなライン制御の仕組みに組込む事で制御判断が効率化され、生産性を31%向上できました。

中田様:おっしゃる通りです。

2 AIエコ運転

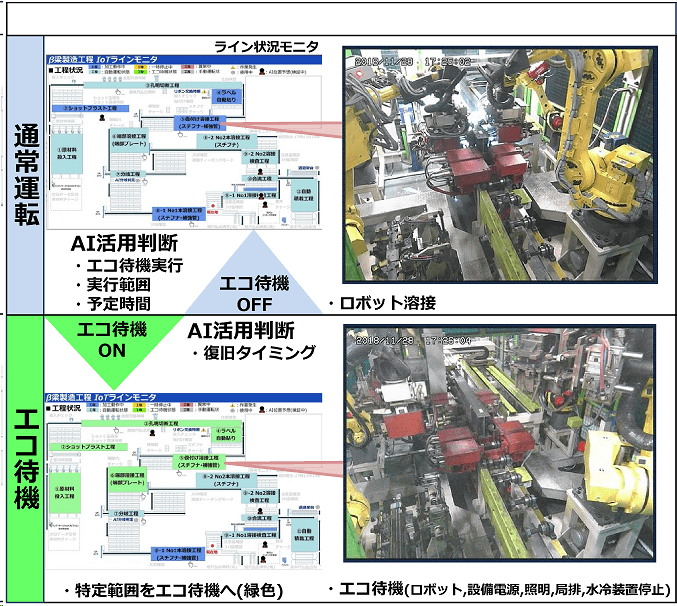

製造ラインの省電力に対する取組みは、生産性に影響が出ない範囲で設備稼働の一部を省電力状態にする事が改善策の1つとなります。

しかし、従来型の改善だとラインの稼働状況の分析が難しく、導入範囲は狭く単純な動作に偏りがちで、改善に頭打ち感がありました。

そこで、AIを活用した製造ラインの省電力運転(エコ運転)を実装しました。

具体的には、過去のライン状況をAIに学習させ、生産性に影響を及ぼさない範囲で省電力状態に切り替えるためのAI判断モデルを作成しました。

このAIをライン制御部分に搭載する事で、広い範囲で高精度な省電力運転を行う仕組みを構築しました。

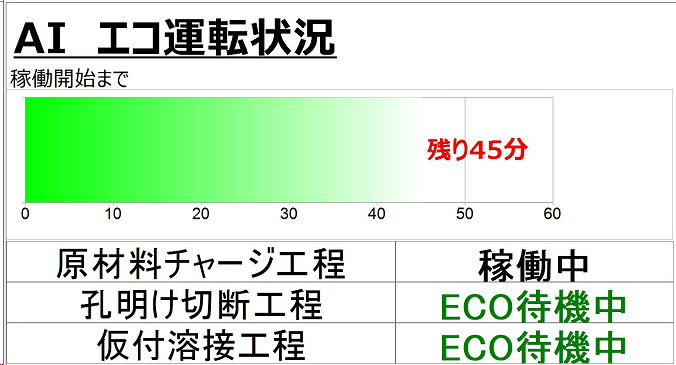

工場設置のモニターにはエコ運転の実行範囲を表示して、アプリで従業員にエコ状態の解除時間を通知し、その間作業員は別の場所で作業を行う事でリソースの有効活用も図っています。

この機能実装により12%の電力削減を実現しました。

金子様:AIモデルの入力には、梁の工程内位置や加工情報・人の場所、その時の生産時間などを取込み、任意の工程範囲でエコ停止が可能な時間を出力させました。 このAIを製造ライン内の梁の位置が1つでも変更される度に実行することで、リアルタイム性をもって判断を行っています。

中田様:はい。考えています。 今回は一つの梁製造ラインの各工程で実装を試みましたが、IoT基盤を広く構築して行けば、製造ラインが直結していないような離れた工程でも、ネットワークさえ繋がっていれば同様のことが広い範囲で可能になると考えています。 将来的には、AIを使って製造フロー全体の制御を行う事も可能かもしれません。

中田様:わかりました。

3 AI製造管理

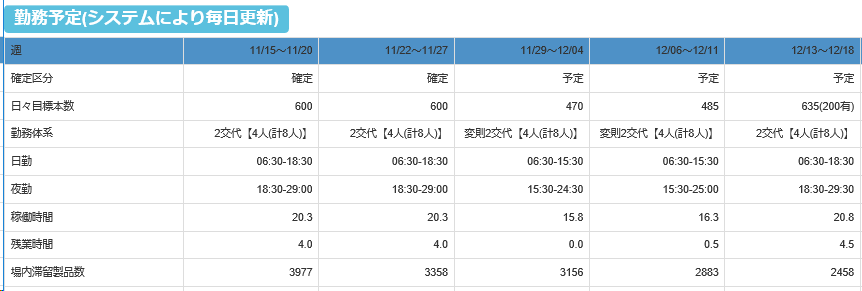

現場管理者が、経験や勘によって製造計画や進捗調整を行っていましたが、管理者の能力によって精度が異なったり計画通りに進まなかったりすることが度々ありました。

そこで、AIを活用して製造計画の精度を高め、システムにより作業員の週間勤務表の作成と日々の生産指示数を自動調整する機能を実装し、残業稼働の抑制を実現させました。

金子様:従前は受注データをもとに、どれぐらい生産する必要があるかの見通しを立てていました。 ただ、住宅の平米単位のデータだけでは、正確な出荷日や梁の生産量は不確かでしたので、AIで生産量や出荷日を予想させました。

金子様:データとしては、各支店の情報、住宅の種類や平米数、階数等の情報を使用し、それによってAIに1日当たりで必要な生産本数や出荷日を予想させました。 また、直近の生産数を調整するために数日間の生産性も予想算出しました。 こちらは梁の本数や加工内容、作業員の人数に対して、必要な生産時間を予測するAIモデルを作成しました。

イレギュラーなことが起きた場合、精度にズレが起きることはありましたが、人が予想するよりも圧倒的に精度高い結果が出ています。 結果として、無駄な残業や労働時間の9%を削減、生産計画の無駄を削減できました。

中田様:今回の紹介は1例ではありますが、このようなシステムを自社開発し導入することで、生産効率と収益性向上、そしてお客様にご提供する部材の品質向上の効果に加え環境や働き方改革への寄与など幅広い範囲の効果を創出することができました。

中田様:今回ご紹介したスマートシステムを基盤に他の製造ラインでの範囲拡大を検討しています。 それにあたって、他の工場のIT担当と連携を取りながらディープラーニングの勉強会を開いてNNCを活用できる利用者を増やせるように動いています。 ほかにも、AIを利用した工場のリソース(人やリフト、材料置場等)を有効活用するシステムも企画しており、そのような製造現場の成長基盤の構築に向けて、今後もNNCを有効に活用させて貰いたいと思います。

Neural Network Consoleでの本格的なAI開発を検討される方はサービス資料をご覧ください

Cloud版ではInternet Explorerには対応していません。

Google Chromeをお使いいただくか、

こちらよりWindows版をダウンロードください

処理中に問題が発生しました。しばらく経ってからもう一度実行してください。

サインインアカウントの選択

※有償の法人向けプラン以外の方はログイン後は操作できません。